|

沒有應用對刀儀的機械加工過程中,工件裝卸、刀具調整等鋪助時間在加工周期中占相當大的比例,其中刀具的調整既費時費力,又需要試切、測量。每把刀具的偏置值,是對每把刀具進行仔細的試切后,測量、計算、補償(手工對刀)才可得出,稍不小心還會報廢工件。更換刀具后,這項工作還要重新進行。統計資料表明, 加工一個工件,純機動時間大約占總時間的55%,裝夾和對刀等輔助時間占45%。因此,對刀儀便顯示出極大的優越性。啟用機加工中心對刀儀,能極大程度的減少因人為操作對刀校刀不準確、刀具破裂、折損、磨損未能及時發現所產生的不良品或廢品,縮短刀具調整時間,提生產效率實現。

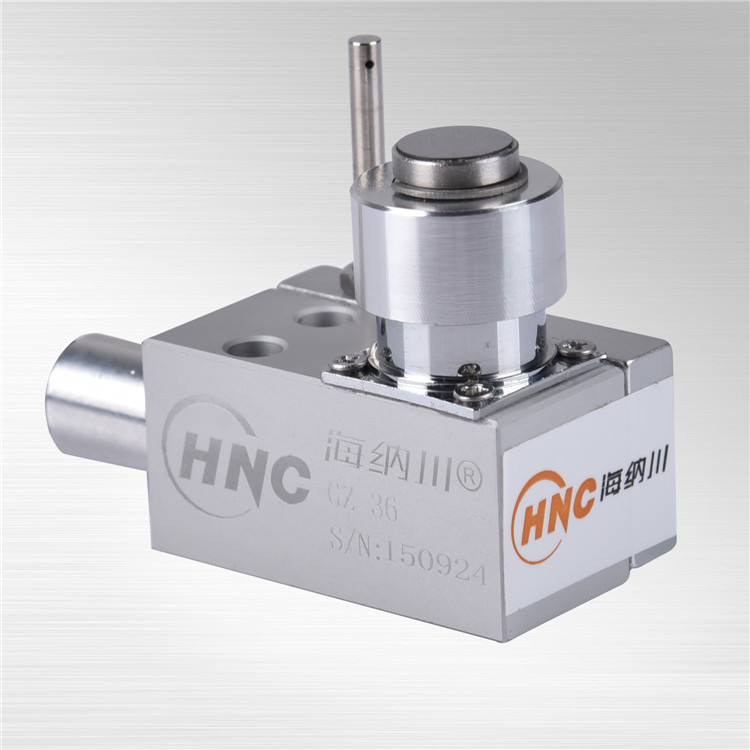

自動對刀儀是利用車床本身的位置測量系統工作的。總的來說,雖然它附屬于發動機車床,旨在提高車床加工的效率和精度,但作為一套獨立的儀器,普通車床刀具的研究與自動化儀器設計應該包括刀具原理的研究與實現,精密機械零件的研究與實現,電氣控制、自動操作方法、刀具儀表誤差及精度分析等。機械部分是自動刀具儀表的主要部分,主要包括傳感器的設計和連接臂的設計。傳感器的設計尤為關鍵,這就要求傳感器能夠適應內孔車刀、端面車刀、螺紋車刀、外圓車刀等不同的刀具。另外,傳感器的表面應具有硬度要求,不能因為頻繁的撞擊表面而產生小凹坑,影響刀具儀表的精度,當然也可以對傳感器探頭進行磨削;傳感器應保證所需的精度;傳感器結構設計合理,重量不宜過大,安裝方便,適合工具的對中和操作。電氣控制部分主要包括接口電路的設計。刀具接觸傳感器后,應在刀具儀表上顯示聲、光信號,以便操作者及時操作。傳感器的觸發信號應能準確地反映在數控系統中。為了研究刀具補充算法,根據該算法對系統進行參數化編程,獲取刀具尖端信息,并對刀具補充進行分析計算。

試切

1.在實際加工中,通常是各把不同位置的若干把刀具(即各把刀具的刀尖在刀架上相對于某固定點的位置各不相同)加工同一輪廓尺寸的工件,而編程時往往都建立統一的坐標系,要求使所有的刀尖都移到坐標系中的一個基準點上,或者以一把刀為基準設定工件坐標系,因此須將其余刀具的刀尖都偏移到此基準刀尖位置上。利用刀具位置補償即可完成。

2.對同一把刀具而言,當刀具重磨或更換新刀后,再把它準確地安裝到程序所設定的原位置,是非常困難的,總是存在位置誤差,這個位置誤差在實際加工后即成為加工誤差,此時,需通過刀具位置補償功能來修正刀具安裝位置誤差。

3.每把刀具在使用過程中都有不同程度的磨損,而磨損后的刀尖位置與編程位置存在差值,同樣會造成加工誤差,這種誤差也可通過刀具位置補償功能來糾正。

其它對刀方法:

對于裝有多把刀具的普通車床而言,每把刀之間也存在著位置偏差,如果逐個去用試切法確定刀補值,勢必會造成精度下降,而且效率低下,費時費力。自動對刀儀對刀時先設置標準刀,用試切法對標準刀進行對刀,其它刀具相對于標準刀的刀補值是通過對刀儀的傳感器來獲取,由數控系統計算而得,這樣各把刀相對于工件的刀補值也就確定了。自動對刀儀刀補值的設定與手動對刀法所不同的是它能自動將信息捕捉并運算得到刀補值,將其存儲起來。簡單地說,自動對刀儀的對刀原理就是通過對刀裝置不同刀具相互之間的位置予以確定,由CNC系統計算出位置補償值(刀補值),并將刀補值儲存起來的過程。

一般沒有裝對刀儀的車床,在加工零件時,通常用來設置用于切割零件的刀具。針尖加工零件時,輸入所用刀具的幾何尺寸(刀具長度補償),然后測量加工零件的實際尺寸,修改刀具的幾何補償值和零件的加工工藝,使機床測試時間長,試樣浪費增加,效率低,不利于零件的加工實現自動處理。用普通車床操作人員對刀具裝置可根據工藝要求進行刀具準備,當加工零件時,當刀具裝置收到機床立即停止移動的信號,信號反饋給數控系統,系統自動發送測量值的幾何補償,然后根據相關零件加工程序的測量值修改操作者。分析了普通車床自動對刀儀存在的技術問題,介紹了自動對刀儀的概念,分析了對刀位置偏差產生的原因,介紹了對刀量的確定方法。希望能對提高普通車床加工精度的效率起到更大的作用。

BV認證:關于數控車床對刀儀使用的傳感器最常見的類型是X,Y方向兩根光柵尺,通過數據線,接口,處理模塊,將光柵尺的光電信號轉換成坐標顯示屏的數據讀數。圖像處理部分是最簡單的,現在最常見的就是放大直讀型,把道具的投影放大幾十倍然后投射到一個刻度屏上,刀尖對準刻度中心之后,讀取顯示器上的坐標讀數即可。這種結構簡單,造價低廉,使用可靠。

|