|

數控車床對刀方法研究

近年來,計算機技術、信息技術和自動化不斷發展。現代制造業的發展已經有了很大的進步,并轉變為基于數字化的現代制造技術。高速、高精度、智能化是數控機床發展的最終方向。

1.數控車床的對刀原理

數控車床上的刀具理論對刀具的展開起著指導作用,使操作者能夠保持良好的工作原理和良好的刀具設計。刀具的最終目的是確定工件在機床工作面上的位置;此時,操作者必須建立編程坐標系,使機床坐標系與編程坐標系相對應,最終目的是確定刀具點相對于機床坐標系的位置值。

1.1機床、工件坐標系

數控機床的坐標系一般定義為坐標為原始坐標的坐標系。每臺車床的機床坐標系在出廠前由專業人員建立,用戶不得更改。數控機床的手動調零必須在意外斷電或故障后進行。此操作的目的是使刀架或工作面達到機床的零點。只有回到機床原點,機床坐標系才能正確地加工零件。

數控車床的操作和功能更簡單,在大多數情況下,刀具是通過切割來調整的。組合軸的零件,如圖2所示,毛坯直徑為26毫米,實際轉化為四個,分別為:90°手推車的圓刀和直刀,從一個口罩切割到狹縫(刀,懸弧以上的車,螺紋匕首,直端螺紋,最后切割刀具。

工件坐標系(編程坐標系)定義為以工件為原點建立的坐標系[3]。這個坐標系是由工作人員(操作員)人工固定的。理想情況下,原點可以是任意點。但是如果工件坐標系的原點選擇不正確,會給以后的編程帶來很大的問題。選擇零件坐標原點時,必須考慮原點與零件尺寸、固定點之間的關系。數控車床一般選擇工件右側面中心的工件零點,保證機床的坐標系與工件坐標系相結合。

1.2刀的位置和位置

手動移動刀具和刀尖,直到其與定位塊上部對齊,同時將坐標顯示值設置為零,然后帶回起始位置讀取坐標值。這種方法應保證刀尖與定位塊對準,對準精度直接影響到刀的精度。

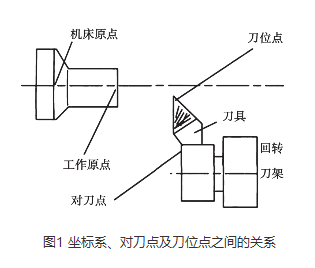

工件坐標系、機床坐標系、切削點和切削位置之間的關系如圖1所示。

切削點決定機床上刀具的固定點和參考點,為了精確地找到切削點相對于工件坐標系的加工位置,必須首先確定切削點。數控系統是基于間接控制每個刀具的運動軌跡來控制刀具的位置。在數控車床系統中,術語“刀具”是指刀具的尖端。然而,切削位置的選擇因刀具而異。因此,刀具的目的是將刀具的切削點保持在編程坐標系中刀具的起始點,這有助于通過數控系統對工件進行后續控制,使被車削的零件與固定點具有精確的尺寸關系,并確保加工零件所需的精度。由于被加工零件使用多個刀具進行編程加工,因此在換刀后,還必須確保新刀具的切削點與標準刀具的切削點相結合。由于刀具位置之間存在誤差,操作者可以通過刀具補償功能消除誤差。

2數控加工中的基本刀具方法

由于采用不同的位置檢測模式,手動刀調整分為相對和絕對方程。刀方程可采用三種方法。

一般來說,最常見的打刀方式有手動打刀、外刀打刀、空管打刀和自動打刀。

(1) 用鋼尺直接測量,方法簡單,但精度不高。

(2) 選擇切割點時,操作者必須遵循以下原則:(1)便于數學計算和簡化編程;(2)便于尋找對中刀具;(3)便于加工控制;(4)加工誤差小;5)避免與機床和工件碰撞;(6) 便于零件的拆卸。

(3) 切割粗糙面,使用卡尺測量其尺寸,并間接計算表面尺寸。這種方法包括修正刀,這是最準確的。在實踐中,數控車床一般使用三種以上的刀具進行車削,使參考刀具和非參考刀具包含在所有刀具中。在刀的絕對手動調整中,首先要選擇精度較高的基準刀,然后使用靈活的步進功能,直接或間接測量北側刀尖與基準刀尖之間的實際距離。這個距離是刀具的切削量。總之,手動方法允許刀具通過轉動工件,使用“測試切割-測量-調整(補償)”模式進行對齊。這種模態分析方法簡單、成本低廉,但效率較低,更適合于經濟型數控車床。點攻擊機要求操作者在切割前預先設定并測量實際參數,然后將測量結果記錄在相應的寄存器中,該寄存器安裝在數控車床上。該方法適用于鉆銑床類數控機床,具有加工效率高、精度高等優點,但成本高、結構復雜。

ATC刀具必須在機床上配備顯微鏡,顯微鏡中的十字交叉點必須位于機床坐標系中的恒定點上。當測量數據時,手動脈沖發生器移動刀具,使虛擬刀具的刀尖與反射鏡的交點重合。這時,數控車床自動計算出從切削點到原點的距離,同時保持相應的切削面積。這種方法確實包含了每次在升降鏡上進行裝載和卸載以及手動操作時必須出現的錯誤。這種方法的優點在于能自動精確地測量刀具參數,并能自動修正刀具的補償值,同時保證了較高的工作效率,可以與高水平的機床進行比較。

3數控車床精調實例

數控機床的加工零件用CN代碼編程,完成刀架的運動和零件的運動。編程加工時,必須以工件坐標系為基準。刀架的運動是在機床坐標系上進行的,因此工件坐標系與機床坐標系無關,二者相互獨立。由于數控系統不知道工件和刀具在機床中的協調位置,因此在這個階段,機床不能根據操作員編寫的程序進行加工。加工前,必須加工刀具,告知機床零件和刀具的精確位置。為了確定切削點和機床坐標零點之間的聯系,在工件坐標系中找到切削點的起始位置就足夠了,該點是相對于切削點的點。

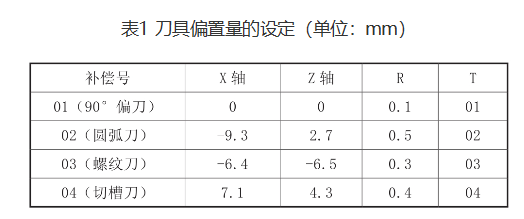

(1) 為了精確調整刀具,按照以下步驟進行試切。刀具偏差的調整。使用輸入面板上的“刀具偏置”功能,操作員進入刀具補償寄存器,其中每個刀具補償號對應一個一維偏置:X軸和Z軸的偏置值、刀具端圓弧半徑的R值和刀具端位置的T值,如表1所示。使用X軸和Z軸刀具,通過移除刀具,選擇4號刀具并將其與B點對齊,同時將面板上的X和Z坐標值作為刀具相對于4號刀具X和Z軸的偏差考慮在內;其余兩個刀具的偏移量以相同方式調整。

(2) 定位工件坐標系的原點。選擇面板上的刀1,并在點模式或步進模式下將刀1移動到工件的外圓,以確保x方向值不會改變。用游標尺對剛性托架X1圓的外徑值進行酸洗和測量;再次將刀具1移到工件的尺寸端,確保Z方向值不變,燈的右端保持在-X1。

(3) 確定攻擊點。在圖2中,對刀具的攻擊點被定義為工件毛坯外部的點a(70,30),同樣,在點模式或逐步模式下,對刀具的刀具之一被放置在位置X=70和Z=30。在程序中,第一個指令使用G92(G50)X70 Z30在車床上工作。

結論

在實際中,工件的結構是可變的,但刀具的工作過程是一致的。因此,在實際操作過程中,要對刀具進行精確的調整,就必須進行多次操作,積累經驗,提高操作能力。總之,對刀儀的精度直接關系到被加工零件的質量,同時在生產加工中起著重要的作用。實踐訓練對于培養數控技術人員,提高學生的綜合素質和實踐技能是非常有益的。

|